Wenn es darum geht, im produzierenden Gewerbe Kosten zu reduzieren, ist der erste Impuls vieler Unternehmer, Personal einzusparen. Es gibt jedoch eine viel bessere Möglichkeit der Kostenreduzierung, die bislang viel zu selten genutzt wird: Die Erhöhung der Materialeffizienz.

Materialeffizienz ist das Verhältnis von Output, also dem Produkt, zu Input, dem verwendeten Material. Ziel ist es, das bei der Produktion eingesetzte Material effizienter und somit kostensparender einzusetzen, ohne dabei die Menge oder Qualität des produzierten Endprodukts zu beeinflussen.

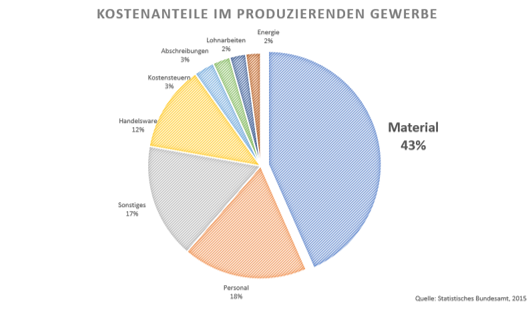

Das Potenzial dieses Vorgehens ist enorm: Laut einer Studie des statistischen Bundesamtes sind knapp die Hälfte der Kosten von kleinen und mittelständischen Unternehmen (KMUs) Materialkosten. Es wird geschätzt, dass 20 Prozent dieser Materialkosten durch eine Verbesserung der Effizienz eingespart werden können. Diese Ersparnisse entsprechen rund 2,5 Prozent des durchschnittlichen Umsatzes eines KMUs, welche sich direkt gewinnwirksam auswirken könnten. Zum Vergleich: Um einen derartigen Gewinnzuwachs zu erzielen, müsste sich der Umsatz des Unternehmens um 30–50% erhöhen.

Neben den beträchtlichen Kosteneinsparungen hat es zudem auch einen ökologischen Effekt, effizienter mit Materialien umzugehen. Die „Cleaner Production“, also die Minimierung von Abfällen sowie das Recycling und die Wiederverwendung von Materialien verringern nicht nur die Kosten einer Produktion, sondern auch die Umweltbelastungen, die durch sie entstehen.

Möchte man herausfinden, welche Potenziale im eigenen Unternehmen zur Steigerung der Materialeffizienz vorliegen, ist es wichtig, immer den gesamten Produktionsprozess unter die Lupe zu nehmen. Da dieses Vorhaben tiefgehende Kenntnisse von Fertigungsprozessen sowie eine umfassende Analyse der Unternehmensstruktur erfordert, greifen viele Unternehmen auf externe Berater zurück, die ihnen Verbesserungspotenziale aufzeigen sollen.

Sind erst einmal Optimierungspotenziale der Materialeffizienz erkannt, gibt es ganz unterschiedliche Verfahren, um diese Effizienzsteigerung praktisch umzusetzen.

„Zero Loss Management“ ist ein möglicher Lösungsansatz. Es geht darum, Prozesse so zu gestalten, dass Materialverlust und daraus entstehende Kosten in der Lieferkette sowie in der Produktion vermieden werden. Gemeint ist hier das Material, das in den Produktionsprozess einfließt, also über den eigenen Wert hinaus Verarbeitungskosten verursacht, letztlich aber nicht in das Endprodukt miteingeht und somit auch nicht vom Kunden bezahlt wird.

Ein konkretes Anwendungsbeispiel wäre beispielsweise, die Mess- und Regeltechnik des Produktionsprozesses anzupassen. So werden qualitätsbedingte Verluste im Prozess verringert und es entsteht weniger Ausschuss. Neue Technologien können dabei helfen – durch die Anwendung von optischen 3D-Verfahrens können über 90% des Verschnitts reduziert werden.

Ein weiteres bekanntes Konzept nennt sich „Design to cost“. Diese Form der Optimierung setzt schon vor dem eigentlichen Produktionsprozess an, nämlich in der Produktentwicklung. Dabei wird das Produktdesign im Vornherein so verbessert, dass die Materialverbrauch verringert und die Kosteneffizienz gesteigert wird. Eine Möglichkeit wäre zum Beispiel, ein Produkt gewichtsreduziert und somit ressourcenschonender zu designen.

Weitere einfache Maßnahmen zur Steigerung des Materialeffizienz sind Materialsubstitution, also die Verwendung von weniger Material mit besserer Qualität, verstärktes Werkstoffrecycling sowie nicht zuletzt eine bessere Auslastung von Geräten und Spezialmaschinen.

Letztlich geht es darum, alle vorhandene Ressourcen besser zu nutzen, um kostenschonender zu produzieren. Kosten lassen sich darüber hinaus nicht erst während der Produktion beim Material, sondern darüber hinaus in der Planung und im Aufbau der Produktionslinien einsparen, die beispielsweise weniger Strom benötigen. Eventuell bietet sich auch ein Austausch älterer Gebrauchtmaschinen an.